铸钢件热烈的原因及防治措施

发布时间:2021-07-15 点击:

导读:

谈谈铸钢件的热裂

一.铸钢件的热裂有两个特点:

1.裂纹产生于固相线附近,由于在高温下形成,易被氧化,外露的裂口处都呈严重的氧化样,近于黑色。(这也是实践中常用来区分热裂与冷裂的主要依据)

2.裂纹基本上沿晶粒的边界产生并扩展,形状不规则而且多有分叉。

二.热裂产生的机制:关于热裂产生的机制有多种不尽相同的说法,但有一点是共同的,即铸件的热裂产生于合金已基本凝固而晶界处仍残留有少量液相的阶段。

1. “强度说”认为:合金在固相线温度附近的塑性极低呈脆性。合金保持脆性的温度范围为脆性区,热裂产生于脆性区内。合金的脆性区越宽则保持脆性的时间越长,也越容易产生热裂。

2.“裂纹形成功说”认为:裂纹的产生需要一定的能量。铸件凝固过程中,由于合金中溶质的再分配而造成晶界偏析,低熔点的液相富集于晶界处。固液相交汇部位存在液相时,裂纹形成功显著降低。而且裂纹形成功与液相与固相晶粒间的界面张力有关,界面张力越小,裂纹形成功越低,也越容易产生热裂。

3.“液膜说”认为:铸件凝固到固相线附近时,晶界处仍残留少量液相,液体在固体晶粒表面产生一层液膜。随着温度的降低,液膜不断减薄,铸件完全凝固时,液膜便消失。当铸件冷却到固相线附近时,如果收缩受阻,晶粒与晶粒间的液膜就受到拉应力的作用,应力足够大时,液膜断裂,产生热裂。

三.预防控制措施:

1.结构方面:避免十字交叉、直角、锐角等结构;尽量使壁厚均匀;厚度差距较大时,应使截面平滑过渡,避免壁厚急剧变化。

2.工艺方面:设置拉筋;浇冒口设计时,避免热量过于集中;设置冷铁保温冒口等工艺设施;保证冒口补缩通道畅通。

3.熔炼方面:使用纯净炉料,减少有害元素及杂物进入炉内;规范熔炼操作,尤其氧化期及脱氧操作,保证钢水纯净;严格控制终脱氧铝的加入,保持钢的晶粒细小。

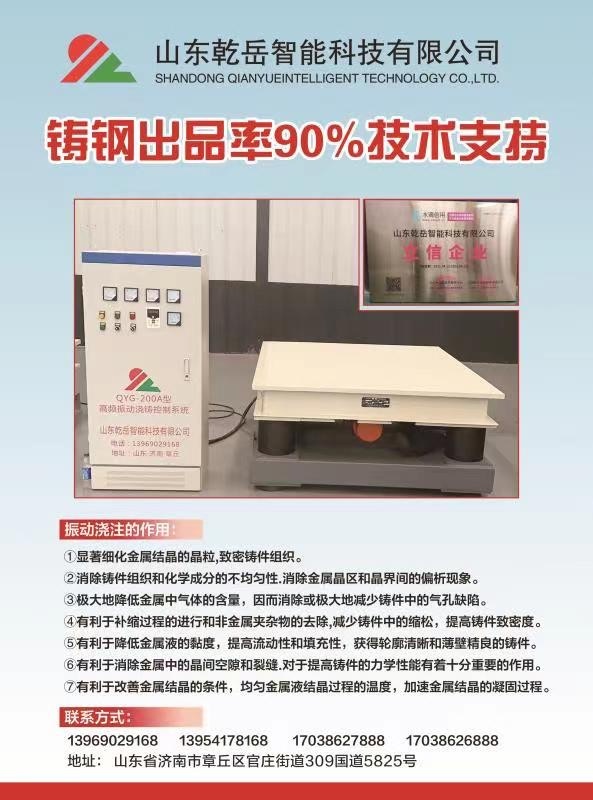

高频振动台放上水杯必须稳如镜面